24 октября 2023 smart-lab.ru Бог Вычислений

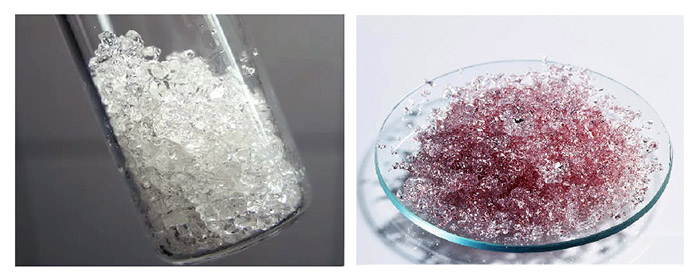

Продолжаем двигаться по технологической цепочке к неонолам, следующая ступень — производство фенола. Фенол (гидроксибензол, карболовая кислота, химическая формула С6Н5ОН) выпускается промышленностью в виде белого кристаллического вещества, которое розовеет на воздухе (из-за окисления) и пахнет гуашью. Собственно, это гуашь пахнет фенолом (особенно старая), поскольку сделана с применением фенолпроизводных. Фенол довольно токсичен и канцерогенен — можете пугать детей, облизывающих кисточки с гуашью, «раком губы» — помогает прекратить вредную привычку. Но вообще гуашь вполне безопасна если её не есть, а фенол частенько встречается в съедобных растениях (в малых дозах), например в майоране или чернике. Когда-то убийственность фенола по отношению к микроорганизмам использовалась в хирургии для антисептических мероприятий.

На российских предприятиях фенол производят кумольным методом, основанным на окислении кумола C6H5CH(CH3)2 в гидропероксид кумола с дальнейшим разложением продукта окисления до фенола и ацетона CO(CH3)2 и разделением продуктов ректификацией. Таким образом, помимо фенола, на производстве неизбежно получают товарный ацетон. На экономические характеристики процесса сильно влияет цена на попутный ацетон.

Кумольный процесс — хороший пример того, как достаточно развитые в техническом отношении страны приходят к одним и тем же открытиям независимо друг от друга. Просто наступает время, когда накопленные научной школой знания в какой-то области не могут не привести пытливый ум к попытке сделать шаг в перспективном направлении. Впервые кумольный способ получения фенола был реализован в СССР в 1942 г. группой химиков под руководством П.Г. Сергеева. В 1944 немецкий химик Г. Хок также смог реализовать реакцию превращения кумола в фенол и ацетон — из-за войны обмена информацией между учёными, понятное дело, не было, но результаты работы оказались практически идентичными.

Чистый фенол слева и порозовевший от длительного хранения фенол справа

Для получения фенола свежий кумол со склада смешивают с возвратным непрореагировавшим кумолом и гидропероксидом кумола в смесителе. Шихту насосом прокачивают через теплообменник и подают в верхнюю часть реактора окисления (окислительной колонны). В теплообменнике шихта подогревается за счет тепла отходящей из колонны реакционной массы до температуры 110°С. В нижнюю часть колонны подают воздух, предварительно подогретый водяным паром также до температуры 110°С в подогревателе. Воздух и является окисляющим агентом. В колонне жидкая и газовая фазы движутся противотоком, что обеспечивает хороший контакт фаз и эффективное окисление.

Отработанный воздух (напомню, что в составе воздуха большая часть — азот, не вступающий в реакцию) вместе с парами кумола, побочно образующихся кислот и других примесей проходит вначале конденсаторы, а затем отстойник-нейтрализатор, в котором содой или щелочью нейтрализуются кислоты. Отработанный воздух выводят из системы на утилизацию (например на факел), а очищенный от кислот кумол из нейтрализатора возвращают в смеситель. Соли из нейтрализатора также выводят из системы для утилизации.

Реакционная масса из нижней части окислительной колонны через теплообменник, где она подогревает сырьевую шихту и сама охлаждается до температуры 60°С, направляется в колонну для концентрирования гидропероксида кумола.

Процесс старый, как профессура химфака, следим за стрелочками в советской книжке

В связи с тем что гидропероксид при высоких температурах быстро разлагается (со взрывом), концентрирование проводят при глубоком вакууме (остаточное давление в кубе колонны — 0,01 атм.) и температуре в кубе не более 100°С — как вы можете помнить из курса физики при понижении давления в системе температура кипения веществ тоже понижается.

Дистиллят колонны (кумол с примесями кислот и углеводородов) направляют в нейтрализатор, а кубовый продукт (концентрированный гидропероксид кумола) — в реактор разложения. Туда же подают катализатор — раствор серной кислоты H2SO4 в ацетоне. Разложение гидропероксида кумола проводят при температуре 50-70°С. Реактор представляет собой кожухотрубный теплообменник, в трубное пространство которого подается оборотная вода, а по межтрубному циркулирует реакционная масса разложения. Улетающие пары ацетона конденсируют в конденсаторе, и они стекают обратно в реактор. В продуктах разложения остается серная кислота, поэтому перед их разделением реакционную массу пускают через скруббер, заполненный нейтрализующим адсорбентом.

Разделение продуктов разложения осуществляется в системе ректификационных колонн. В первой ректификационной колонне перегонкой при атмосферном давлении верхом отводят продуктовый ацетон. Кубовый продукт этой колонны направляют на дальнейшее разделение с целью выделения продуктового а-метилстирола (побочный продукт реакции, имеющий товарное значение) и других смолюк, которые при желании тоже можно продать. Кубовый продукт второй колонны разделения (фенол с примесями) направляют в ещё одну ректификационную колонну для отделения фенола от смолы. Эта колонна работают при остаточном давлении 0,1 атм (т. е. под вакуумом, как вы поняли) и отделяет продуктовый фенол в виде дистиллята. При остывании фенол кристаллизуется в твёрдое вещество.

Аппаратчик Михалыч (в оранжевой каске) получает от технолога Степаныча (в белой каске) ценные указания: «Берёшь и крутишь арматуру — вот так вот, вот так вот, вот так вот». Фото ПАО «СИБУР»

Теперь о цифрах. После реконструкции в 2006 году производства фенола и ацетона мощность ПАО «Казаньоргсинтез» выросла до 65 тыс. тонн/год по фенолу и 41 тыс. тонн/год по ацетону. Производство фенола (и ацетона) в России осуществляют 4 компании, суммарные мощности которых по фенолу составляют порядка 325 тыс. т/год. Помимо Казаньоргсинтез это Омский каучук (ГК «Титан»), и два завода Роснефти — Уфаоргсинтез и Новокуйбышевская нефтехимическая компания (ННК). При этом «Казаньоргсинтез» не осуществляет продажу фенола на рынке — всё перерабатывается самим предприятием на производстве поликарбонатов. А вот ацетон Казаньоргсинтез продаёт.

Фенол служит сырьем для получения фенолформальдегидных смол, поликарбонатов, эпоксидных смол, капролактама, термостойких полимеров, а также фармацевтических продуктов. Эта и другая продукция органического синтеза на основе фенола имеет большое экономическое значение, поскольку используется для производства широкого спектра потребительских товаров и технологических материалов, таких как фанера, клеи, ламинаты, пропиточные смолы, сырье для лаков, эмульгаторы и моющие средства, пластификаторы, гербициды, инсектициды.

Ацетон применяется как сырьё для синтеза многих важных химических продуктов, таких как уксусный ангидрид, например. Также ацетон всем хорошо известен как универсальный технический растворитель: в производстве лаков, взрывчатки, лекарств, как очиститель инструментов и поверхностей.

Мировые мощности по фенолу на текущий момент находятся на уровне 9 млн тонн/год. Крупнейшим мировым производителем фенола и ацетона является компания INEOS Phenol (Великобритания) с ежегодной мощностью производства около 1,7 млн тонн/год. Помимо INEOS крупным производителем в Европе является также компания CEPSA (Испания). В Азиатском регионе ведущими производителями наряду с INEOS являются Formosa Chemicals & Fibre Corp. (Тайвань – два завода по 200 тыс. тонн) и LG Chemical (Южная Корея).

Не является индивидуальной инвестиционной рекомендацией | При копировании ссылка обязательна | Нашли ошибку - выделить и нажать Ctrl+Enter | Жалоба